浙江石油化工有限公司,位于浙江舟山市魚山島,是目前國內最大的石油、化工產品生產的民營企業。

2018年,4000萬噸/年煉化一體化項目罐區&裝車棧臺&裝船碼頭油氣回收處理成套工藝技術設備招標。因為島上環境比較惡劣,對設備的設計和安裝、使用要求比較高。前期浙江石油化工有限公司做了多方調研。

最終維爾利環保集團全資子公司南京都樂制冷設備有限公司憑借在VOCs回收行業的專業優勢拿下了此項目。

項目背景

維爾利環保集團全資子公司南京都樂制冷設備有限公司的技術團隊多次進島了解島上氣候等情況,與業主技術部、鎮海煉化設計院及新疆寰球設計院多次交流,給出了合理的VOCs氣體收集方案以及VOCs治理工藝路線,提供了適配的設備選型。與此同時邀請業主到生產現場參觀,帶領業主到上海、榆林、揚州等項目進行實地考察,最終得到浙江石化的充分認可。

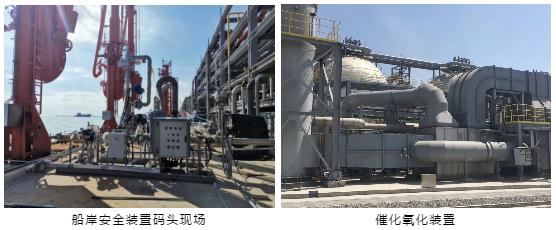

作為南京都樂最具代表性的項目,由于時間緊迫,前期業主和設計院與都樂在技術溝通中出現多次改變及調整,都需要通過現場多方溝通協調來完成。在項目實施中,公司所供設備比較分散,島內又缺乏交通工具,去現場需要徒步7-8KM,同時項目人員居住及辦公環境簡陋,在這樣艱難的環境下,項目團隊如期竣工,獲得業主的高度評價。

工藝路線

浙石化在油品、化工品物料的儲存和裝卸過程中會排放出大量汽油、航煤、苯、對二甲苯、苯乙烯、苯酚、丙酮、乙二醇、MMA、 丙烯腈、乙腈等對環境有害的有機物。通過VOCs治理項目根據不同物料分類對油氣采用不同的冷凝溫度場,確保預處理出口的油氣達到高效回收的同時,可以安全進入后端的CO 單元進行氧化分解再處理,最終確保終端氣體直接達標排放。

Part1

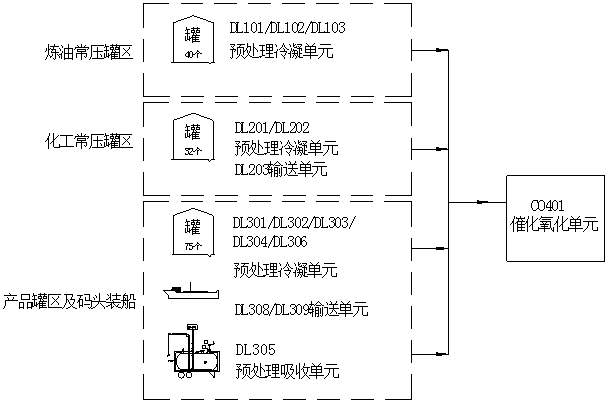

該項目分為煉油常壓罐區、化工常壓罐區、產品罐區及碼頭裝船三大區域,工藝路線圖如下:

在煉油常壓罐區,油氣經過“收集-輸送-冷凝-脫硫-催化氧化”等工藝處理,最終達標排放。

在化工常壓罐區,油氣經過“收集-輸送-冷凝-脫硫-催化氧化”等工藝處理,最終達標排放。

在產品罐區及碼頭裝船區,油氣經過“收集-輸送-冷凝(吸收)-催化氧化”等工藝處理,最終達標排放。

Part2

VOCs治理解決了環保達標問題,確保操作安全,又能回收油品提升經濟效益。

VOCs治理工藝流程示意圖

收集主要是把無組織排放的VOCs氣體集中收集,變成有組織排放。

輸送即把收集的氣體輸送到裝置。

冷凝(吸收)主要是把相對高濃度VOCs氣體冷凝液化或吸收初步凈化。

吸附主要通過吸附劑對VOCs氣體進一步凈化。

脫硫的主要作用是去VOCs氣體中的硫化物。

催化氧化為VOCs氣體的終級凈化處理過程。

項目意義

該項目罐組數量多(147個儲罐),VOCs氣量大(預處理40800Nm3/h),物料品種多(20多種),區域廣(分布在三個事業部,最大相距3.8km),是目前國內最大的、最復雜的油氣回收成套工藝。

目前煉油事業部及化工事業部5臺預處理裝置已經進氣投入運行,預處理效率達到預期設計90%的處理率,得到業主的廣泛認可。無論是VOCs治理規模還是工藝路線,開創了行業內先河,奠定了南京都樂制冷設備有限公司在VOCs治理領域的地位,強化了冷凝式處理工藝的核心優勢。后期業主項目考察,直接去浙江石化就能瞰全貌。

都樂不負使命,“為節能減排優化環境而持續創新”,引領節能環保產業的制冷新技術革命,始終保持油氣回收行業的核心優勢。用實際行動,打造綠水青山的美好家園。

Copyright ? 2014 維爾利環保科技集團股份有限公司

All Right Reserved